Mittausepävarmuuden parempi hallinta tavoittelemisen arvoista

Kaikissa mittauksissa on epävarmuutta. Tämä on yksi epävarmuuslähde tuotteen ja palvelun laadun toteamisessa, ohjauksessa ja varmistuksessa. Lisäksi yhä laajemmin käytettävä tilastollinen prosessin ohjaus (SPC) ja Lean Six Sigma vaativat luotettavaa mittaustietoa luotettavan ohjauksen aikaansaamiseksi.

Miten tätä mittausepävarmuutta voisi hallita entistä paremmin? Sitä pohditaan tässä blogissa konepajaympäristön tuotelaadun näkökulmasta.

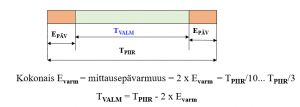

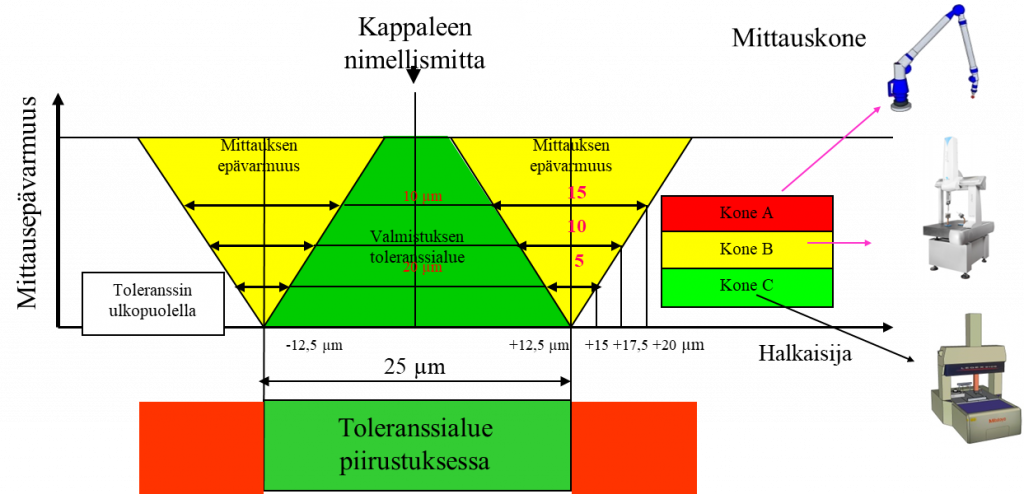

Mittausepävarmuus voidaan määritellä alueeksi, jolla mittaustulos kaikkine virheineen tietyllä varmuudella (yleensä varmuutena käytetään 95 %:n todennäköisyyttä) on. Mittausepävarmuusalueella (EPÄV) mittaustulos vaihtelee äärilaidasta toiseen, joten ei ole varmuutta mikä on todellinen tulos. Tämä pienentää valmistuksen käytössä olevaa toleranssialuetta (TVALM). Suunnittelija on suunnitellut laitteen esim. kokoonpanon mahdollistamiseksi toleranssialueen (TPIIR).

Epävarmuutta voidaan pienentää valitsemalla mittaväline tarkemmaksi kuin mitattava toleranssi. Perussääntönä pidetään (TPIIR/10 … TPIIR/30) eli varaudutaan 10 % … 30 % suurempaan tarkkuuteen. Seuraavassa kuviossa on esitetty kuinka tarkemmalla mittalaitteella jää valmistukselle enemmän toleranssialuetta käytettäväksi.

Epävarmuuden suuruus voidaan määritellä laskennallisesti tai se voidaan määrittää koemittausten avulla. Koemittaukset on havainnollinen ja helppo tapa päästä käsiksi asioihin, joiden teoreettinen käsittely on mutkikasta. Yksi kansainvälisesti tunnistettu koemittausmuoto on RR-testit, lyhyt tai pitkä RR-testi sekä ns. aistinvarainen testi. Tässä yhteydessä ei mennä itse RR-testin laskelmiin. Tähän tarjoaa koulutusta esim. VTT MIKES (VTT MIKES 2019a) ja JAMK Kalibrointikeskus (JAMK Kalibrointikeskus 2019).

RR-testit perustuvat toistomittauksiin (esim. 5 kpl, 5 toistoa). Lyhyt testi antaa mittausprosessin tai -järjestelmän kokonaisepävarmuuden, jota on helppo tulkita (Salomäki 2004):

- alle 10 %: mittausjärjestelmä on hyväksyttävissä

- 10 % – 30 %: voidaan hyväksyä tapauskohtaisesti riippuen mittauskohteesta, mittavälineen kustannuksista, korjauksien hinnasta jne.

- yli 30 % ei hyväksyttävissä: mittausjärjestelmä vaatii parantamista.

Lyhyt testi antaa pika-arvion mittausten kokonaisvaihtelun suuruudesta, mutta esim. mittausvälineen tai mittaajan epävarmuudesta ei saada tietoa.

Tämän mahdollistaa pitkä testi, josta tuloksena saadaan mittaajan, mittavälineen, mitattavien kappaleiden sekä mittausprosessin kokonaisvaihtelu. Koemittaukset tapahtuvat samoin kuin lyhyessä testissä, mutta laskenta on monivaiheisempi.

Pitkä testi voidaan tehdä myös niin, että mittausprosessi ensin saatetaan ohjaukseen, nk. ohjausrajojen avulla. Tällöin saadut tulokset ovat luotettavampia. Analysointi tapahtuu samoilla säännöillä kuin lyhyessä testissä.

Säännöllisesti tehtävät RR-testit ovat tehokas keino mittausosaamisen jatkuvaan seurantaan ja ylläpitoon. Sama koskee myös mittausjärjestelmän parempaa hallintaa. Testien tulokset paljastavat mittausjärjestelmän heikkouksia ja kehityskohteita. RR-testien tuloksista heräävät kysymykset ja mittausepävarmuuden pienentämistarve johtaa usein vaihtelun syiden etsintään. JAMK konetekniikan opiskelijat perehtyvät testeihin ja niiden analysointiin analysoimalla itse tekemiensä mittauksien tulokset ja mahdolliset vaihtelun lähteet.

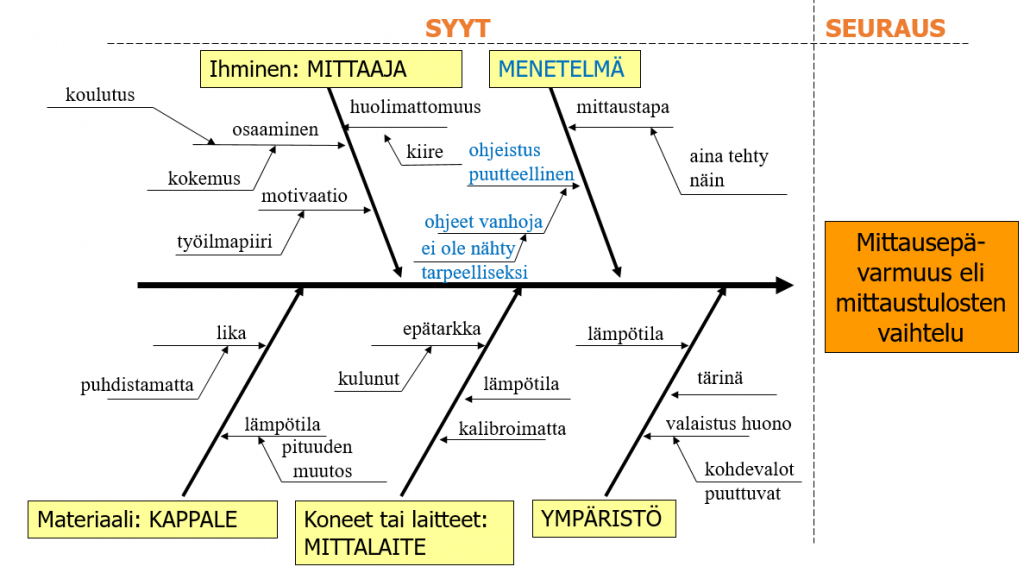

Mittausepävarmuuden eli vaihtelun lähteitä voidaan havainnollistaa ja analysoida tehokkaasti syy-seuraus-diagrammin avulla, joka on eräs systemaattinen ongelmanratkaisumenetelmä. Ideana on tarkastella epävarmuuden (nyt seuraus) synnyn (nyt syyt) lähteitä diagrammin vakionäkökulmista, jotka ovat ihminen, menetelmä, materiaali, koneet ja laitteet sekä ympäristö. Mitä pidemmälle ruodossa mennään (esim. alla MENETELMÄ: puutteellinen ohjeistus è ohjeet vanhoja è ei nähty tarpeelliseksi) ollaan lähempänä mahdollista juurisyytä.

Syy-seuraus-diagrammi kannattaa täyttää mittaajien kanssa yhdessä, koska se on hyvää mittauksen vaihtelulähteiden tunnistamisen koulutusta eli tehokasta mittauskoulutusta.

Mittausepävarmuuden parempaan hallintaan auttaa mittausepävarmuuden (RR-testit) ja sen lähteiden paremman tunnistamisen (syy-seuraus-diagrammi) lisäksi mittavälineen kunnon systemaattinen suunniteltu seuraaminen mittavälineiden kalibroinnin avulla. Kalibroinnissahan ei sinällään ole mitään uutta, mutta kiinnitetäänkö siihen kyllin paljon huomiota. Onko kalibroinnit kyllin kattavasti tehty ja vähintäänkin yrityksen päänormaalit kalibroitu jäljitettävästi ao. suureen määritelmään saakka …? Seuraavassa pari näkökulmaa osoittamaan asian tärkeyttä parin laajasti käytetyn laadunhallintastandardin avulla.

Mittausosaaminen ei aina korjaa epävarmaa tai virheellistä mittavälinettä. Lisäksi ISO 9001:2015-laadunhallintajärjestemästandardi luvussa 7.1.5.2 muotoilee kalibrointivaatimuksen tähän tapaan

Jos mittausten on vaatimusten mukaan oltava jäljitettäviä tai jos organisaatio pitää jäljitettävyyttä olennaisena osana mittaustulosten paikkansapitävyyden varmistamista, mittauslaitteet on kalibroitava” (ISO 9001:2015).

Puolestaan pääasiassa autoteollisuuden ja sen toimittajien käyttämä IATF 16949-standardi on vieläkin vaativampi luvussa 7.1.5.1.1 (IATF 16949:2016), jossa lähtökohtana on mittausjärjestelmän tilastollinen analysointivaatimus eli esim. RR-testien tekeminen koskien kriittisiä tuotteita tai prosesseja. Luvussa 7.1.5.2.1 painotetaan kalibrointeja dokumentoineineen hyvin yksityiskohtaisesti. Lisäksi luvussa 7.1.5.3 tuodaan esiin kalibrointiin käytettävien normaalien luotettavat kalibroinnit ISO/IEC 17025-akkreditoiduissa mittauslaboratorioissa. Tällaisia ovat Suomen akkreditoidut mittauspaikat esim. JAMK Kalibrointikeskus (JAMK Kalibrointikeskus akkreditointi) sekä VTT MIKES kansallisena mittanormaalilaboratoriona (NMI).

Yhteenvetona voidaan todeta, että mittausepävarmuuden parempi hallinta vaatii osaamisen kehittämistä eli investointia siltä osin henkilöstön osaamispääomaan kasvattamiseen. Toisaalta tarjolla on helppoja ja edullisia jatkuvan parantamisosaamisen kasvattamisen keinoja kuten esim. tässä esitetyt RR-testit + syy-seurausdiagrammi. Lisättynä suureen määritelmään saakka jäljitettävien kalibrointien tekemistä.

Aihe-alueeseen voit perehtyä syvällisemmin JAMKin Prosessien kehittäminen-opintojaksolla esim. avoimessa AMK:ssa.

Kirjoittajat:

– Harri Peuranen, yliopettaja, Jyväskylän ammattikorkeakoulu, Teknologiayksikkö, Teollisuustekniikka

– Veli-Pekka Esala, erikoisasiantuntija, asiakaspalvelupäällikkö, VTT MIKES Pituusmetrologia

Lähteet

IATF 16949:2016. Quality management system requirements for automotive productions and relevant service parts organisations. 1st edition. 1 October 2016.

JAMK Kalibrointikeskus 2019. https://www.jamk.fi/fi/Palvelut/Testaus-ja-analysointi/Kalibrointikeskus/ Viitattu 1.12.2019.

JAMK Kalibrointikeskus akkreditointi. https://www.finas.fi/Documents/K022_A17_2019.pdf Viitattu 1.12.2019.

Salomäki R. 2003. Suorituskykyiset prosessit – hyödynnä SPC, 2. uudistettu painos. MET.

SFS-EN ISO 9001. 2015. Laadunhallintajärjestelmät. Vaatimukset.

VTT MIKES 2019a. Koulutustarjonta https://www.mikes.fi/koulutus/ Viitattu 1.12.2019.

VTT MIKES 2019b. Kalibrointipalvelut. https://www.mikes.fi/kalibroinnit Viitattu 1.12.2019