Keski-Suomesta ALD -landia?

Jyväskylän ammattikorkeakoulussa päättyi keväällä ohutkalvojen kokeelliseen ja soveltavaan tutkimukseen keskittynyt Teollisesti Funktionaaliset pinnat -hanke (TFP). Tieteellisellä ohutkalvotutkimuksella on Suomalaisessa yliopistokentässä pitkät perinteet. Kansainvälisesti arvostettua ohutkalvotutkimusta on tehty mm. Helsingin yliopistossa, Teknillisessä Korkeakoulussa (Aalto yliopistossa) sekä Jyväskylän yliopistossa. Ammattikorkeakoulusektorilla soveltavaa ohutkalvotutkimusta on tehty varsin vähän. Erityisesti Millenium – palkitun atomikerroskasvatusteknologian (ALD) kehitys on nostanut ohutkalvotekniikan sovellettavuuden uudelle tasolle. Nyt on aika insinöörienkin kääriä hihat, ryhtyä ohutkalvohommiin ja tuoda ohutkalvotutkimuksen hedelmät laajasti suomalaisen teollisuuden käyttöön.

TFP-hankkeen yhtenä tavoitteena oli kehittää pinnoitusyhteistyötä Jyväskylän ammattikorkeakoulun, Jyväskylän yliopiston ja Keski-Suomen alueen yritysten välille. Hankkeen tuloksena on kehittymässä uudenlainen Jyväskylän yliopiston ja ammattikorkeakoulun laitekantaa ja huippuosaajia hyödyntävä ohutkalvoekosysteemi, ALD CoCampus.

JAMK panostaa voimakkaasti sovellettuun materiaalitekniikkaan uuden CAMS –keskuksen myötä. CAMS –keskuksen toiminnan kolme kivijalkaa ovat materiaalien väsymistestaus, 3D-tulostus ja ohutkalvoteknologiat. Ohutkalvoihin keskittyvät hankkeet sekä koulutus ja liiketoiminta tulevat olemaan merkittävä osa tämän keskuksen toimintaa. CAMS –keskuksen toimintamallina ovat yrityslähtöiset T&K -tutkimusprojektit, joilla pyritään tuottamaan uutta tietoa ja synnyttämään uutta liiketoimintaa.

Sitkeä työ kannattaa!

ALD on tällä hetkellä nopeimmin leviävä ohutkalvotekniikka maailmassa. Menetelmän kehittäjälle tohtori Tuomo Suntolalle myönnettiinkin keväällä 2018 työstään miljoonan euron Millenium -teknologiapalkinto. ALD-menetelmän edut; atomaarisen tasaiset ja taustan muotoja tarkasti seuraavat lähes virheettömät pinnoitteet sekä mahdollisuus hallita pinnoitteen paksuutta atomikerroksen tarkkuudella, on tehnyt siitä elektroniikkateollisuudelle korvaamattoman menetelmän. ALD on tärkein syy siihen, miksi Mooren laki on vielä 2020-luvun korvilla elossa. Gordon E. Mooren jo 1965 esittämän lain mukaan transistorien tiheys mikropiirillä tuplaantuu kahdessa vuodessa.

ALD on erinomainen esimerkki pitkäjänteisen ja peräänantamattoman teknologisen kehitystyön voimasta. Suntola kumppaneineen patentoi menetelmän jo 1970-luvulla ja vielä 1990-luvulla menetelmää pidettiin yleisesti liian hitaana ja hankalana soveltuakseen koskaan massatuotantoon. 2000-luvulla menetelmän arvo mikroelektroniikassa lopulta ymmärrettiin ja se löi itsensä lopullisesti läpi muistipiirien sekä mikroprosessoreiden valmistuksessa. Intel otti menetelmän ensimmäisenä käyttöön 45 nm:n prosessoreissaan 2007.

Atomikerroskasvatus eli muurari muurasi taloa

Nimensä mukaisesti atomikerroskasvatuksessa pinnoitteet valmistetaan atomikerros kerrallaan, kuin ”atomitiilistä” muuraten. Laastina käytetään kemiaa. Onnistuneita perinteisiä ALD-pinnoituksia on tehty vain hieman huoneenlämpöä korkeammassa lämpötilassa, mutta yleensä tarvittavat lämpötilat ovat korkeampia. Menetelmästä käytetäänkin nimitystä terminen ALD (thermal ALD). Tarvittavat lämpötilat riippuvat pinnoitettavasta materiaalista ja käytettävistä lähtöaineista (prekursoreista). Samaa pinnoitemateriaalia voidaan usein valmistaa erilaisista prekursoreista, jolloin puhutaan saman pinnoitemateriaalin eri ALD-prosessista. ALD-prosessit toimivat tietyllä rajatulla lämpötila-alueella, josta käytetään nimitystä ALD –ikkuna (ALD window). Tämän ikkunan ulkopuolella atomitiilitalon rakentaminen ei joko onnistu ollenkaan tai muurari alkaa valmistaa taloa hutiloidummin useampi tiili kerrallaan.

Terminen ALD

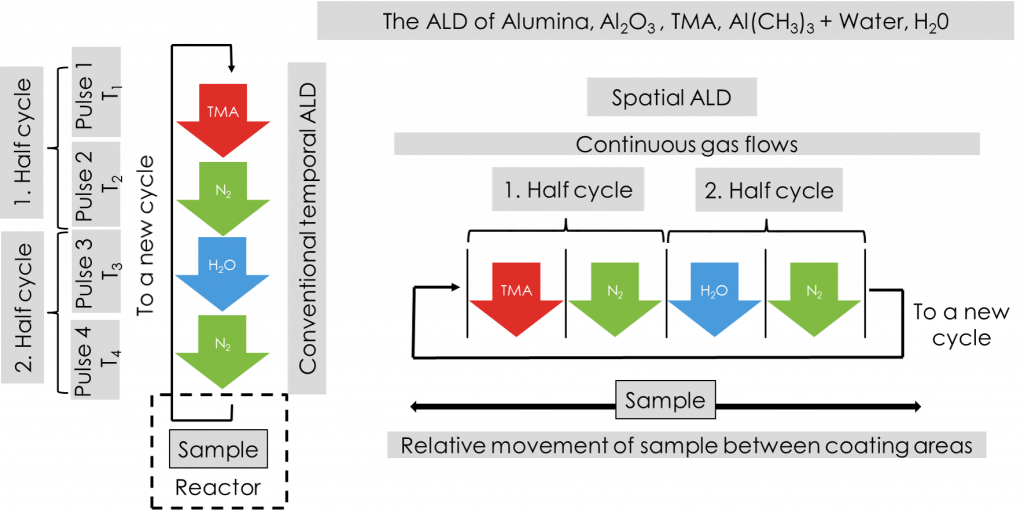

Termiset ALD -laitteistot toimivat sykleittäin, pulssitetusti (Kuva 1). Pinnoituksen aluksi (vaihe 1) ALD -reaktoriin syötetään lähtöainetta 1, joka alkaa reagoida substraatin pinnan kanssa. Kun lähtöaine 1 on kattanut (saturoinut) koko pinnan, reaktio loppuu. Reaktio loppuu, koska lähtöaine ei reagoi itsensä kanssa ja pinnassa ei ole enää vapaita paikkoja, joissa lähtöaine voisi reagoida. Loput kammiossa olevasta lähtöaineesta 1 huuhdellaan pois inertillä kaasulla, tyypillisesti typellä tai argonilla. Huuhtelu päättää ensimmäisen puolisyklin. Seuraavassa vaiheessa kammioon syötetään lähtöainetta 2, joka reagoi lähtöaineen 1 kanssa muodostaen halutun yhdisteen. Jälleen reaktio jatkuu niin kauan, kun pinnassa on vapaita reaktiopaikkoja (eli kunnes yhdiste on kattanut eli saturoinut pinnan). Kasvatussyklin, ja toisen puolisyklin, päättää reagoimattoman lähtöaineen huuhtelu reaktorista. Uusi sykli alkaa jälleen lähtöaineen 1 syöttämisellä reaktoriin. Tällaista pinnoitusprosessia kutsutaan itseänsä rajoittavaksi (self-limiting) ja pinta-rajoitteiksesi (surface limited). Pinnoitusta jatketaan, kunnes haluttu syklimäärä/määrä atomikerroksia on kasvanut pintaan.

ALD:n etuja ja rajoitteita

ALD-pinnoituksen merkittävin etu on suoraa seurausta tästä pintarajoitteisuudesta. Pinnoite seuraa tarkasti pinnoitettavan kappaleen pinnan muotoja eli toisin sanoen pinnoite on erittäin konformaalinen (conformal) taustansa kanssa. Millään muulla pinnoitusmenetelmällä ei päästä lähellekään ALD:tä vastaava konformaalisuutta. Huolellisesti atomikerros kerrokselta tapahtuvassa kalvon kasvussa on myös muut selkeät etunsa. Kalvot ovat tasaisen paksuisia (uniform), tiheitä (density) ja niissä ei ole pieniäkään reikiä (pinholes). Tästä huolellisuudesta maksetaan se hinta, että perinteinen terminen ALD pinnoitusprosessi on selvästi muita kaasufaasimenetelmiä kasvatusnopeudeltaan hitaampi. Toisaalta tietyissä sovelluksissa, jo muutaman tai muutaman kymmenen atomikerroksen paksuiset ALD pinnoitteet riittävät… ja jos halutaan pinnoittaa erikoisempia ja jyrkkiä pinnanmuotoja tasaisen paksulla pinnoitteella, ALD on the vaihtoehto.

Korkealaatuisia suojakerroksia ALD:lla

ALD-pinnoitteiden tärkeimmät sovellukset ovat tällä hetkellä mikroelektroniikan eristekerrokset ja erilaiset kosteuden, hapen ja ei-toivotun diffuusion vaikutuksilta suojaavat kerrokset (barrier layers). Elektroniikkateollisuuden vaatimuksen pinnoitteiden laadulle ovat poikkeukselliset. Esimerkiksi taipuisat orgaaniset OLED näytöt ovat erittäin herkkiä kosteuden vaikutukselle ja tarvitsevat toiminallisen pintakerroksen suojaamaan niitä kosteudelta. Kerroksen tulee olla erittäin korkealaatuinen, suojavaikutuksen tulee olla vastaava, kuin jalkapallokentän kokoiselle muovikalvolle saisi levittää pisaran vettä kuukauden aikana. Tällaiseen suojavaikutukseen päästään esimerkiksi noin viidenkymmenen mikrometrin lasikerroksella (ihmisen hiuksen paksuus on noin 100 mikrometriä). Tarvittavan ALD-pinnoitteen paksuus on sen sijaan noin tuhannesosa tästä, 50 nanometriä!

Plasma-avusteisesti pinnoitetta alhaisemmissa lämpötiloissa ja lisää pinnoitemateriaaleja

Termisen ALD:n tarvitsemat lämpötilat rajoittavat menetelmän soveltuvuutta taustamateriaaleille, jotka eivät kestä korkeita lämpötiloja. Tällaisia materiaaleja ovat esimerkiksi useat muovit. Pinnoituslämpötilojen madaltamiseksi, pitää pintaan tuoda energiaa, jollakin muulla tavalla kuin lisäämällä reaktorin lämpötilaa. Tässä hyödynnetään aineen neljättä olomuotoa, energeettistä ionisoitunutta kaasua eli plasmaa. Plasma-avusteisessa ALD-pinnoituksessa toisen puolisyklin lähtöaineena käytetään halutusta reaktiosta riippuen tyypillisesti happi, vety, ammoniakkiplasmaa tai näiden sekoituksia.

Plasma-avusteisuus lisää ALD:n sovellettavuutta, niin taustamateriaaleissa kuin pinnoitteissakin, mutta tuo mukanaan myös tiettyjä rajoitteita. Plasma-avusteisten pinnoitteiden konformaalisuus ei ole yhtä hyvä kuin termisesti valmistettujen. Plasmasysteemit tekevät myös laitteistoista monimutkaisempia ja vaikeuttavat ALD-prosessien skaalausta teolliseen mittakaavaan. Tietyissä ALD-prosesseissa energeettinen plasma saattaa myös aiheuttaa kasvavaan kalvoon vaurioita.

Spatiaalinen ALD tuo pinnoitusnopeudet uudelle tasolle

Tuomo Suntola patentoi jo 1970-luvulla myös toisenlaisen tavan valmistaa ALD-kalvoja. Kun perinteisessä ALD:ssa pinnoitus tapahtuu prekursori pulssien ja huuhteluiden ajallisena jatkumona, toisessa tavassa, spatiaalisessa ALD:ssa, kaasuvirtaukset ovat jatkuvia ja substraatti (ks. kuva) liikkuu eri virtausalueilta. Liikkuessaan alueella 1 pinnoitettava substraatti saturoituu prekursorilla 1. Seuraavaksi substraatti siirtyy alueella, jossa virtaa inertti, barrier kaasu, tyypillisesti typpi. Inertin kaasun jälkeen vuorossa on siirtyminen toisen puolisyklin alueelle, jossa tapahtuvan kemiallisen reaktion seurauksena syntyy haluttu materiaali. Pinnoitusta jatketaan taas siirtymällä barrier kaasuvirtausalueen kautta uudestaan alueelle, jossa virtaa prekursori 1. Pinnoitusta jatketaan edelleen, kunnes haluttu määrä syklejä/atomikerroksia on saatu kasvatettua pintaan.

Termisen ALD:n aikaa vieviä huuhteluvaiheita ei spatiaalisessa ALD:ssa (SALD) tarvita ja tämän ansiosta kalvon kasvatusnopeudet voidaan kasvattaa jopa satakertaisiksi perinteiseen ALD:hen verrattuna. Rajoittavana tekijänä on saturaatioon tarvittava viipymäaika eri alueilla. Substraatti ei saa paeta reaktioalueella liian nopeasti. Substraatin nopeuden lisääminen, lisää myös riskiä prekursorikaasujen ei-toivottuun kulkeutumiseen barrier alueen läpi reaktioalueelta toiselle. Pinnoitusnopeudet ovat kilpailukykyisiä muiden kaasufaasimenetelmien kanssa. Menetelmä on myös helposti skaalattavissa pilot- ja teollisuuskokoluokkaan sekä rullalta rullalle (R2R) valmistukseen. SALD toimii jopa ilman tyhjiökammiota! Suntola laski jo 1980 –luvulla, että spatiaalinen ALD toimi taloudellisesti, ilman kohtuuttoman suuria ja kustannuksia lisääviä kaasuvirtauksia, myös normaali-ilmanpaineessa. Menetelmästä käytetään lyhennettä AALD (atmospheric atomic layer deposition). 2000-luvun ALD-tutkimusbuumissa, 2008 Eastman Kodak Companyn tutkijat esittelivät ensimmäisinä toimivan teknisen AALD ratkaisun. Menetelmässä substraatti tuodaan hyvin lähelle pinnoituspäätä, noin 30 mikrometrin etäisyydellä ja siitä käytetään nimitys lähi-SALD (close proximity SALD).

Koska SALD-pinnoituksella on edelleen ALD:n edut, ylivoimainen pinnoitteiden konformaalisuus, tiheät ja tasaiset kalvot sekä atomikerrosluokan paksuuskontrolli, ei ole ihme, että SALD:n kehitys on johtanut uuteen buumiin ALD tutkimuksessa.

ALD pinnoituksen nuorimpana vesana, toimivia SALD prosesseja on olemassa rajoitettu määrä verrattuna perinteiseen ALD:hen. Toimivia oksidiprosesseja on tähän mennessä esitetty kymmenen, mukaan lukien alumiinioksidi (Al2O3), sinkkioksidi (ZnO), titaanidioksidi (TiO2), hafniumoksidi (HfO2), zirkoniumoksidi (ZrO2) ja niobiumoksidi (Nb2O3). Puolijohdeteollisuudelle tärkeitä doupattuja kalvoja pystytään myös valmistamaan spatiaalisesti. Metalliprosesseja on kehitetty hopealle (Ag) ja platinalle (Pt). Yhteensä toimivia SALD prosesseja löytyy parisenkymmentä. Pinnoitekentällä on siis vielä tilaa.

Kolme ensimmäistä Suntolan ALD reaktorimallia hyödynsi spatiaaliteknologiaa. Kuitenkin SALD:n kehitystyö on lähtenyt toden teolla käyntiin vasta reilusti vuosituhannen vaihteen jälkeen. Ensimmäiset tieteelliset julkaisut aiheesta ilmestyivät vuoden 2005 paikkeilla ja tällä hetkellä julkaisuja ilmestyy kymmeniä vuodessa. Grenoblessa työskentelevän ALD-tutkijan tohtori David Muñoz-Rojasin mukaan (2015) SALD:iin liittyvää tutkimustyötä tehdään maailmalla 16 laboratoriossa ja kaupallisia laitevalmistajia on 6 kappaletta. Suomessa ansiokasta menetelmän kehitystyötä tehtiin 2010-luvun alkupuoliskolla Mikkelissä Lappeenrannan yliopiston, Astral –laboratoriossa professori David Cameronin johdolla.

SALD Suomessa

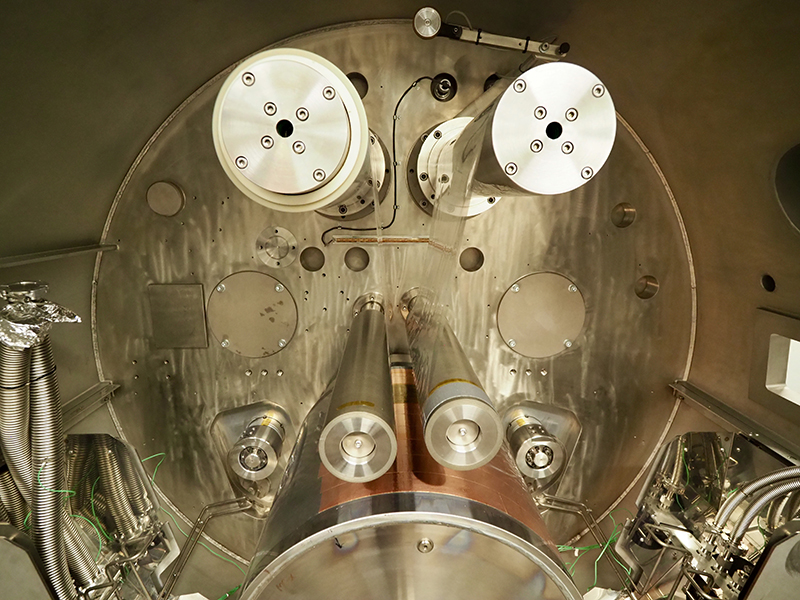

Molemmat suomalaiset ALD laitevalmistajat, Beneq ja Picosun ovat rakentaneet tutkimuskäyttöön soveltuvia SALD laitteistoja. Beneq on tuonut ensimmäisenä markkinoille pilot -kokoluokan R2R SALD laitteistot. Ensimmäinen kehitysversio WCS 500 (WCS, Web Coating System) asennettiin Mikkeliin 2013. Sittemmin kaksi uudempaa, WCS 600, laitteistoa on myyty tutkimuskäyttöön Englantiin ja Japaniin. Mikkelin Astral –laboratorion toiminnan loppumisen jälkeen WCS 500 laitteisto ja kaksi muuta tutkimuskäyttöön tarkoitettua Beneqin ALD laitteistoa, TFS 200r SALD laitteisto sekä TFS 500 terminen ALD laitteisto ovat siirtyneet Jyväskylän yliopiston omistukseen sekä laitteet on yliopiston ja Jyväskylän Ammattikorkeakoulun yhteistyönä siirretty Jyväskylään. Tiivistyvän pinnoitusyhteistyön nimissä Jyväskylä yliopisto lahjoitti WCS 5OO laitteiston ammattikorkeakoululle. Laite on alkuvuodesta 2019 siirretty JAMKin tiloihin Rajakadulle ja sitä ollaan tällä hetkellä rakentamassa käyttökuntoon. TFS 200r laitteisto saatiin jälleen muuton jälkeen pinnoituskuntoon syksyllä 2018 ja SALD pinnoituksia on tehty Jyväskylässä jo noin vuoden ajan.

Ohutkalvo- ja ALD -tutkimusta Jyväskylän Yliopistossa

Jyväskylän yliopistolla on pitkään tehty korkealaatuista tieteellistä nanoteknologiaan liittyvää tutkimusta. Yliopiston nanotiedekeskuksessa on lukuisia eri kaasufaasitekniikoita hyödyntäviä pinnoituslaitteitta, mukaan lukien CVD-laitteisto, elektronisuihkuhöyrystyslaitteisto (electron beam evaporation) ja laserablaatiolaitteisto (PLD, pulsed laser deposition).

Maailmanlaajuisestikin poikkeuksellisia työhevosia ohutkalvotutkimukseen ovat Professori Sajavaaran tutkimusryhmän Pelletron -kiihdytin sekä Nanotiedekeskuksen heliumionimikroskooppi. Siirryttyään tutkijaksi Jyväskylän yliopistoon Timo Sajavaara on systemaattisesti kehittänyt yliopiston kiihdytinlaboratoriossa toimivasta tutkimusryhmästään yhden maailman tunnetuimista kiihdytinpohjaiseen materiaalifysiikkaan keskittyvistä ryhmistä. Tämä systemaattinen työ palkittiin, kun Sajavaara nimitettiin alansa professoriksi Jyväskylä yliopiston fysiikan laitokselle 2015. Pelletron -kiihdytin ja erityisesti TOF-ERDA -menetelmä sopivat erittäin hyvin ohutkalvojen alkuainekoostumuksen ja niiden syvyysjakautuminen määrittämisen. Muita tärkeitä Pelletronkiihdytintä hyödyntäviä ovat RBS (Rutherford Backscattering) ja PIXE (Particle Induced X-Ray Emission).

Fysiikanlaitoksen ja nanotiedekeskuksen moderniin laitekantaan kuuluu lukuisia elektronimikroskooppeja mm. läpäisy- ja pyyhkäisyelektronimikroskoopit (SEM, Scanning Electron Microscope, TEM, Transmission Electron Microscope), atomivoimamikroskooppeja (AFM, Atomic Force Microscope), röntgendiffraktiolaitteistoja, ellipsometri, 3D-profilometri, valomikroskooppeja, hyperspektrikameroita, röntgentomografialaitteistoja jne. Erityisen hyödyllinen ja harvinainen työkalu, joka soveltuu erityisen hyvin ohutkalvopinnoitteiden analysointiin, on nanotiedekeskuksen puhdastilassa sijaitseva heliumionimikroskooppi. Laitteen poikkeuksellisena etuna on, että sillä pystytään kuvantamaan sähköisesti eristäviä näytteitä ilman erityistä esikäsittelyvaihetta. Esimerkiksi SEM-mikroskoopeissa eristävät näytteet pitää kuvantamista varten pinnoittaa johtaviksi.

ALD-tutkimusta Sajavaaran ryhmässä on tehty vuodesta 2013 lähtien, jolloin Jyväskylän yliopiston nanotiedekeskukseen hankittiin Beneqin valmistaja TFS 200 ALD-tutkimustyökalu. Yhtenä tärkeänä tutkimusaiheena on ollut metallioksidien plasma-avusteinen ALD. Aiheesta julkaisi väitöskirjan Mari Napari, joka tällä hetkellä jatkaa ansiokasta tutkimustyötään Cambridgen yliopistossa, Englannissa.

ALD CoCampus: pinnoitusosaamista yrityksille tutkimuksesta pilotteihin

TFP hankkeen yhtenä tavoitteena oli kehittää ohutkalvopinnoitusyhteistyötä Jyväskylän yliopiston, JAMKin sekä alueen yritysten välillä. Hanke saavutti tavoitteensa. Yhteistyö on lähtenyt hyvin ja sujuvasti liikkeelle. Tästä hyvänä esimerkkinä on ALD-laitteistojen siirto Mikkelistä Jyväskylään. Laitteita ollaan yhdessä ajamassa ylös ja niitä hyödyntävää tutkimus- sekä hanketoimintaa puuhataan kovaa kyytiä. Tasapuolisina partnereina pyritään hyödyntämään osapuolten erilaisia vahvuuksia, yliopiston vahvaa tutkimusosaamista ja JAMKin läheistä suhdetta yritysrajapintaan. Korkeakoulujen yhteistyön, Edufutura, hengessä ollaan rakentamassa uudenlaista ohutkalvoihin liittyviä tutkimus-, kehitys- ja koulutuspalveluja tarjoavaa ekosysteemiä. Tämän ekosysteemin nimeksi on annettu ALD CoCampus. ALD CoCampus tarjoaa, yhden luukun politiikalla, ohutkalvo-osaamista sitä tarvitseville, oli sitten kyseessä yritys, tutkimuslaitos tai muu asiasta hyötyä saava taho.

ALD CoCampuksen monipuolinen laitekanta tarjoaa mahdollisuuden kehittää ALD -pinnoitusprosesseja reseptiikasta aina valmiiseen tuotteeseen asti. TFS 200 -laitteisto soveltuu uusien pinnoitusmateriaalien ja erilaisten substraattimateriaalien testaukseen. Isommalla pinnoituskammiolla varustetulla TFS 500 päästään testaamaan isompia kappaleita. Sekä TFS 200, että 500 soveltuvat myös plasma-avusteiseen ALD:hen, joten mahdollisten prosessien kirjo kattaa periaatteessa koko ALD-kentän.

Spatiaalisella TFS 200r laitteella voidaan testata ALD-prosesseja taipuisille materiaaleille kuten painettavalle elektroniikalle, muovi– ja metallikalvoille, kankaille sekä paperille ja muille kuitupohjaisille materiaaleille. Vertailupinnoitteita prosessitesteihin saadaan helposti valmistettua TFS 200 laitteistolla. Parhaat ja toimivat spatiaaliset prosessit taipuisille materiaaleille voidaan lopuksi testata vielä teollisessa mittakaavassa WCS 500 R2R pinnoituslaitteella.

ALD-pinnoitteiden läpimurto on tapahtunut mikroelektroniikassa. SALD-menetelmien kehitys on tuomassa ALD-pinnoitteet mikroelektroniikkapoterostaan muiden teollisuuden alojen saataville. Tämän ALD-aallon mukana on myös Jyväskylän ammattikorkeakoululla mahdollisuus profiloitua vähintäänkin Suomen johtavaksi ammattikorkeakouluksi pintateknologiassa, mutta myös kansainvälinen kenttä on avoin. Go ALD CoCampus!

Kirjoitus on julkaistu myös englanniksi. Lue versio tästä.

-Esa Alakoski, projekti-insinööri, FT, Teollisesti Funktionaaliset pinnat –hanke (evp), CAMS, ALD CoCampus, Jyväskylä, Jyväskylän ammattikorkeakoulu